廢舊輪胎裂解煉油工藝流程介紹

裝料結束后,自動裝料機與裂解爐分離,并將爐門密封。裂解前首先向爐體內通入適量的氮氣,將爐體內的空氣置換出來,以創造出無氧環境。在完整的生產周期中,氮氣置換過程發生在炭黑收集、鋼絲收集及裝料之后,上述三個過程均由羅茨風機保持爐內負壓狀態,裂解過程在爐內殘存的少量廢氣早已排空,同時裝料過程爐內進入的全部為新鮮空氣,即氮氣置換的全部為空氣。因此氮氣置換氣走向設置為進入每條生產線炭黑輸送、入倉、包裝工序設置的脈沖布袋除塵器最終由對應排氣筒排放。上述準備工作結束后即可開始加熱裂解。

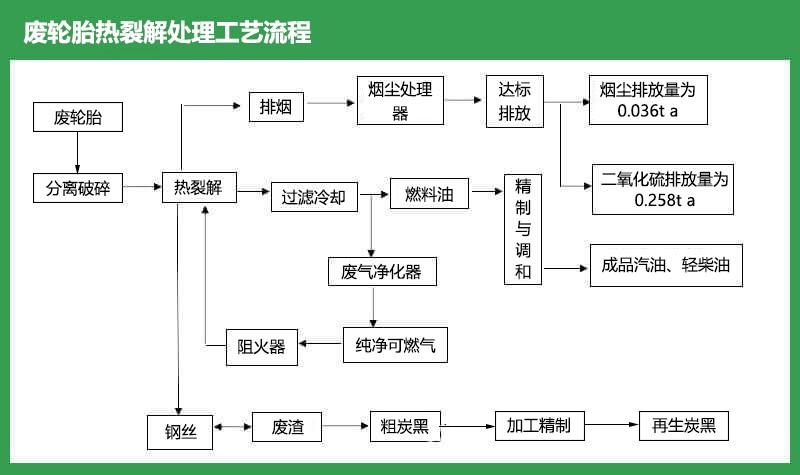

廢舊輪胎裂解煉油工藝流程

廢舊輪胎裂解煉油工藝流程

廢輪胎的熱裂解是指在無氧、負壓工況及適當的溫度(一般不超過300℃)下,橡膠中主鏈具有不飽和鍵的高分子斷裂,產物主要是單體、二聚物和碎片,生成物再聚合為多種烯烴,從而脫出揮發性物質并形成固體炭的過程,其產物為重油、裂解氣、炭黑及鋼絲。

裂解爐采用爐外加熱、負壓、無氧熱裂解工藝操作,爐體密閉,在生產過程中確保氣體不外泄,提高熱裂解效率,同時從根本上消除了生產過程中由于氣體外泄而引起的不安全隱患和二次污染。

輪胎裂解煉油流程

輪胎裂解煉油流程

裂解爐內是一個逐漸升溫的環境,爐體內部在4小時內升溫至250~280℃,此時裂解氣開始處于穩定生成狀態,接下來的5~8小時內輪胎逐漸完成裂解,裂解過程中通過不斷旋轉爐體(正向),保證原料在裂解爐內均勻受熱,并使鋼絲及炭黑有效分離,該過程中炭黑絕大部分進入裂解爐內壁上15cm高的導料螺旋中,鋼絲在裂解爐中央卷曲成捆狀。

- 2025-06-04 針對物料有廢舊輪胎橡膠、廢舊塑料、鋁塑膜、油污泥、油漆渣、廢舊電容、廢線路板、廢舊風力葉片及廢光伏板等均可通過該實驗機設備進行熱解炭化測試#裂解煉油設備#熱解炭化設備#蒸餾精煉設備

- 2025-01-02 橡膠粉熱裂解煉油出油率低的原因之原料本身

- 2024-12-23 塑料裂解煉油時容易粘爐沾壁怎么回事?

- 2024-12-20 輪胎裂解煉油設備中,分汽包起什么作用?

- 2024-12-13 熱裂解煉油爐阻尼罐的作用是什么?

- 2024-12-11 水封在熱裂解煉油設備中的作用

電話:400-118-6697

電話:400-118-6697